-

interne Hochdruck-Hydroforming-Produktionslinie

Die interne Hochdruckumformung, auch Hydroforming oder hydraulische Umformung genannt, ist ein Umformverfahren, bei dem Flüssigkeit als Formmedium dient und durch die Steuerung von Innendruck und Materialfluss Hohlteile hergestellt werden. Hydroforming ist eine Form der hydraulischen Umformtechnik. Dabei wird ein Rohr als Rohling verwendet und durch Anwendung von ultrahochdruckhaltiger Flüssigkeit und axialem Vorschub in den Formhohlraum gepresst, um das gewünschte Werkstück zu formen. Bei Teilen mit gekrümmten Achsen muss der Rohling vorgebogen und anschließend unter Druck gesetzt werden. Je nach Art des zu formenden Teils wird die interne Hochdruckumformung in drei Kategorien unterteilt:

(1) Reduzierung der Rohrhydroformung;

(2) Rohrumformung innerhalb der Biegeachse;

(3) Mehrfachdurchgangs-Hochdruck-Hydroforming von Rohren. -

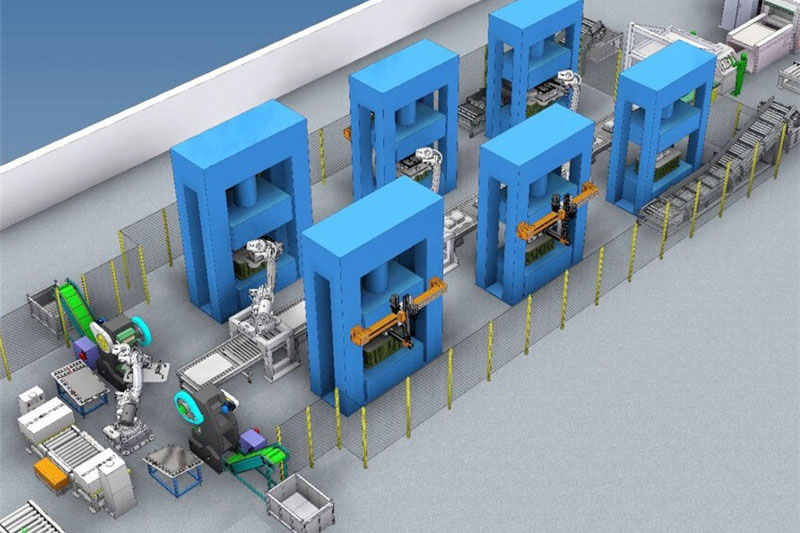

Vollautomatische Produktionslinie für hydraulische Blechstanzpressen für die Automobilindustrie

Die vollautomatische Produktionslinie für hydraulische Pressen zur Blechbearbeitung in der Automobilindustrie revolutioniert die traditionelle manuelle Materialzufuhr und -entnahme durch den Einsatz von Roboterarmen für die automatisierte Materialhandhabung und -erkennung. Diese kontinuierliche Produktionslinie ermöglicht eine intelligente Fertigung in Stanzwerken mit einem vollständig unbemannten Betrieb während des gesamten Produktionsprozesses.

Die Produktionslinie ist eine innovative Lösung zur Optimierung der Fertigung von Automobilkomponenten. Durch den Einsatz von Roboterarmen anstelle von manueller Arbeit ermöglicht sie die automatisierte Materialzufuhr und -entnahme und integriert gleichzeitig fortschrittliche Erkennungsfunktionen. Sie arbeitet im kontinuierlichen Produktionsmodus und wandelt Stanzwerke in intelligente Fertigungsanlagen um.

-

Hydraulische Testpresse für Werkzeuge zur Herstellung von Automobilteilen

Die von JIANGDONG MACHINERY entwickelte Hydraulikpresse „Advanced Die Tryout“ ist eine verbesserte Version der einfachwirkenden Hydraulikpresse für Blechumformung. Sie wurde speziell für die Werkzeugprüfung im Automobilbereich konzipiert und zeichnet sich durch präzise Hubverstellung aus. Mit einer Feinjustierungsgenauigkeit von bis zu 0,05 mm pro Hub und verschiedenen Einstellmodi, darunter mechanische Vierpunktverstellung, hydraulische Servoverstellung und drucklose Abwärtsbewegung, bietet diese Hydraulikpresse außergewöhnliche Präzision und Flexibilität für Werkzeugtests und -validierungen.

Die Hydraulikpresse für die Werkzeugerprobung ist eine hochmoderne Lösung, die speziell für die Anforderungen der Werkzeugerprobung in der Automobilindustrie entwickelt wurde. Basierend auf einer einfachwirkenden Blechstanzpresse bietet diese innovative Maschine erweiterte Hubverstellmöglichkeiten für präzise Tests und Validierungen von Automobilwerkzeugen. Dank drei verschiedener Einstellmodi können Anwender die optimale Methode für ihre individuellen Bedürfnisse wählen.

-

Hydraulische Presse zum Ausrichten von Formen für präzise Formjustierung

Die Hydraulikpresse zum Ausrichten von Stanzformen ist eine Spezialmaschine für die präzise Bearbeitung und Justierung von Formen. Sie eignet sich besonders für die Herstellung und Reparatur mittelgroßer bis großer Stanzformen und ermöglicht eine effiziente Formausrichtung, genaue Justierung und präzise Bearbeitung. Die Hydraulikpresse ist in zwei Ausführungen erhältlich: mit oder ohne Formwendevorrichtung, je nach Formtyp und Anforderungen des Ausrichtprozesses. Dank ihrer hohen Hubgenauigkeit und der einstellbaren Hubkapazität bietet die Hydraulikpresse drei verschiedene Feinjustierungsoptionen: mechanische Vierpunktjustierung, hydraulische Servojustierung und drucklose Abwärtsbewegung.

Die hydraulische Werkzeugpresse zur Werkzeugausrichtung ist eine technologisch hochentwickelte Lösung, die speziell für die Werkzeugbearbeitung und -justierung in Branchen wie der Automobil-, Luft- und Raumfahrt- sowie der Fertigungsindustrie entwickelt wurde. Ihre präzise Hubsteuerung und Flexibilität machen sie zu einem unverzichtbaren Werkzeug für die Werkzeugoptimierung, Ausrichtung und präzise Bearbeitung.

-

Produktionslinie für hydraulische Pressen zum Stanzen und Ziehen von mittel- und dicken Blechen

Unsere hochmoderne Tiefziehanlage für mitteldicke Bleche besteht aus fünf Hydraulikpressen, Rollenbahnen und Förderbändern. Dank des Schnellwechselsystems für Werkzeuge ermöglicht diese Anlage einen zügigen und effizienten Werkzeugwechsel. Sie ist in der Lage, die fünfstufige Formgebung und den Werkstücktransport zu realisieren, wodurch der Arbeitsaufwand reduziert und die effiziente Produktion von Haushaltsgeräten ermöglicht wird. Die gesamte Produktionslinie ist durch die Integration einer SPS und einer zentralen Steuerung vollautomatisiert und gewährleistet so eine optimale Produktivität.

Die Produktionslinie ist eine hochmoderne Lösung für die effiziente Fertigung von Tiefziehteilen aus mittelstarken Blechen. Sie vereint die Leistung und Präzision hydraulischer Pressen mit dem Komfort automatisierter Materialhandhabungssysteme und führt so zu höherer Produktivität und geringerem Arbeitsaufwand.

-

Hydraulische Blechstanzpresse mit Einzelwirkung

Unsere hydraulische Blechstanzpresse mit Einzelwirkung ist in Vier-Säulen- und Rahmenbauweise erhältlich. Ausgestattet mit einem nach unten gerichteten hydraulischen Streckkissen ermöglicht diese Presse verschiedene Bearbeitungsprozesse wie das Strecken, Schneiden (mit Puffer), Biegen und Bördeln von Blechen. Die Anlage verfügt über unabhängige Hydraulik- und Elektrosysteme, die Einstellungen und zwei Betriebsmodi ermöglichen: kontinuierlicher Zyklus (halbautomatisch) und manuelle Einstellung. Die Betriebsmodi der Presse umfassen Stillstand des hydraulischen Streckkissenzylinders, Strecken und Rückwärtsstrecken, wobei für jeden Modus automatisch zwischen konstantem Druck und Hub gewählt wird. Die Presse findet breite Anwendung in der Automobilindustrie zum Stanzen dünner Blechbauteile und nutzt Streckwerkzeuge, Stanzmatrizen und Formwerkzeuge für Prozesse wie Strecken, Stanzen, Biegen, Beschneiden und Feinbearbeitung. Ihre Einsatzgebiete erstrecken sich auch auf die Luft- und Raumfahrt, den Schienenverkehr, Landmaschinen, Haushaltsgeräte und viele weitere Branchen.

-

Hydraulische Presse und Produktionslinie für Automobilinnenausstattung

Die von JIANGDONG MACHINERY entwickelte Press- und Produktionslinie für Fahrzeuginnenausstattungen dient primär dem Kalt- und Warmformverfahren für Komponenten wie Armaturenbretter, Teppiche, Dachhimmel und Sitze. Je nach Prozessanforderungen kann sie mit Heizsystemen wie Thermoöl oder Dampf sowie mit automatischen Zuführ- und Entladeeinrichtungen, Materialheizöfen und Vakuumanlagen zu einer vollautomatischen Produktionslinie ausgestattet werden.

-

Automatische hydraulische Hochgeschwindigkeits-Feinschneidanlage für Metallbauteile

Die automatische Hochgeschwindigkeits-Feinschneidanlage mit Hydraulik ist für das Präzisionsschneiden von Metallkomponenten konzipiert und eignet sich insbesondere für die Fertigung verschiedener Teile für die Sitzverstellung im Automobilbereich, wie z. B. Zahnstangen, Zahnplatten und Winkelversteller, sowie für Bremskomponenten wie Sperrklinken, Verstellplatten, Zugarme, Schubstangen, Unterbodenplatten und Stützplatten. Darüber hinaus ist sie auch für die Herstellung von Sicherheitsgurtkomponenten wie Gurtschlosszungen, Innenzahnringe und Sperrklinken geeignet. Die Produktionslinie besteht aus einer hochpräzisen hydraulischen Feinschneidanlage, einer automatischen 3-in-1-Zuführeinrichtung und einem automatischen Entladesystem. Sie bietet automatische Zuführung, automatisches Stanzen, automatischen Teiletransport und automatische Abfallentsorgung. Die Produktionslinie erreicht eine Taktzeit von 35–50 Teilen pro Minute.

-

Hydraulische Presse zum Bördeln von Autotüren

Die hydraulische Türfalzpresse ist speziell für das Bördeln, Stanzen und Trimmen von Autotüren (links und rechts), Kofferraumdeckeln und Motorabdeckungen konzipiert. Sie ist mit einem Schnellwechselsystem für Werkzeuge, mehreren beweglichen Arbeitsstationen in verschiedenen Ausführungen, einem automatischen Werkzeugspannmechanismus und einem Werkzeugerkennungssystem ausgestattet.

-

Produktionslinie für Edelstahl-Wasserspülen

Die Produktionslinie für Edelstahlspülen ist eine automatisierte Fertigungslinie, die Prozesse wie das Abwickeln von Stahlcoils, das Schneiden und Stanzen zur Formgebung der Spülen umfasst. In dieser Produktionslinie werden Roboter eingesetzt, um manuelle Arbeit zu ersetzen und so die Spülenherstellung vollautomatisch zu ermöglichen.

Die Produktionslinie für Edelstahlspülen besteht aus zwei Hauptteilen: der Materialzuführung und der Stanzeinheit. Diese beiden Teile sind durch eine Logistikeinheit verbunden, die den Materialtransport zwischen ihnen ermöglicht. Die Materialzuführung umfasst Anlagen wie Abwickler, Folienkaschiermaschinen, Glättmaschinen, Schneidemaschinen und Stapler. Die Logistikeinheit besteht aus Transportwagen, Materialstapellinien und Palettenlagerlinien. Die Stanzeinheit umfasst vier Prozesse: Winkelschneiden, Primärstrecken, Sekundärstrecken und Kantenbeschneiden. Hierbei kommen hydraulische Pressen und Roboterautomatisierung zum Einsatz.

Die Produktionskapazität dieser Linie beträgt 2 Stück pro Minute, mit einer Jahresproduktion von ca. 230.000 Stück.

-

Die Hochgeschwindigkeits-Warmumform-Produktionslinie für ultrahochfesten Stahl (Aluminium)

Die Hochgeschwindigkeits-Warmumformanlage für hochfesten Stahl (Aluminium) ist eine hochmoderne Fertigungslösung zur Herstellung komplex geformter Karosserieteile im Warmumformverfahren. Mit Merkmalen wie schneller Materialzufuhr, einer hydraulischen Schnellumformpresse, Kaltwasserformen, einem automatischen Materialrückführungssystem und Nachbearbeitungsoptionen wie Kugelstrahlen, Laserschneiden oder einem automatischen Stanz- und Ausstanzsystem bietet diese Produktionsanlage außergewöhnliche Leistung und Effizienz.

-

Automatische Kaltbearbeitungslinie für hochfesten Stahl (Aluminium)

Die automatische Kaltumformanlage für ultrahochfesten Stahl (Aluminium) ist ein hochmodernes, automatisiertes System zur Nachbearbeitung von hochfestem Stahl oder Aluminium nach dem Warmumformen. Sie dient als effizienter Ersatz für herkömmliche Laserschneidanlagen. Die Anlage besteht aus zwei Hydraulikpressen mit Schneidvorrichtungen, drei Roboterarmen, einem automatischen Be- und Entladesystem sowie einem zuverlässigen Antriebssystem. Dank ihrer Automatisierung ermöglicht sie kontinuierliche und großvolumige Fertigungsprozesse.

Die automatische Kaltbearbeitungslinie für ultrahochfesten Stahl (Aluminium) wurde speziell für die Nachbearbeitung von hochfesten Stahl- oder Aluminiumwerkstoffen nach dem Warmumformen entwickelt. Sie bietet eine zuverlässige Alternative zu den aufwendigen und zeitintensiven traditionellen Laserschneidverfahren. Diese Produktionslinie kombiniert fortschrittliche Technologie, Präzisionswerkzeuge und Automatisierung für eine reibungslose und effiziente Fertigung.