-

Produktionslinie für Edelstahl-Wasserspülen

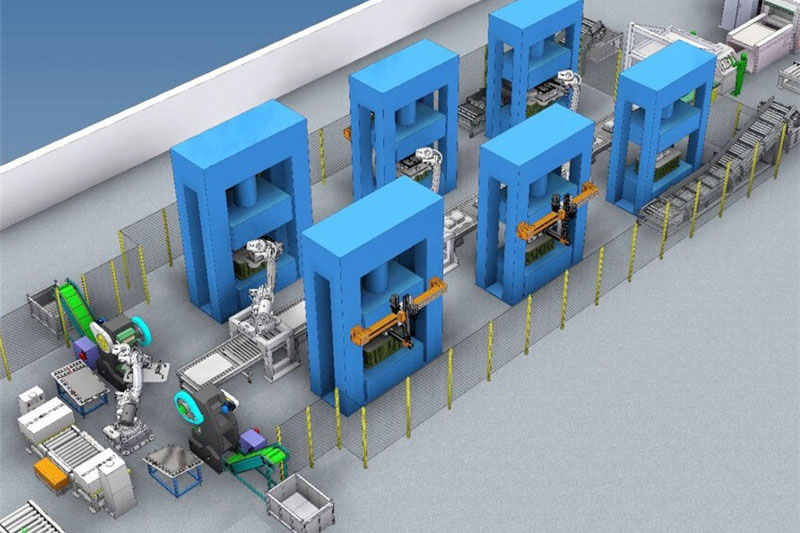

Die Produktionslinie für Edelstahlspülen ist eine automatisierte Fertigungslinie, die Prozesse wie das Abwickeln von Stahlcoils, das Schneiden und Stanzen zur Formgebung der Spülen umfasst. In dieser Produktionslinie werden Roboter eingesetzt, um manuelle Arbeit zu ersetzen und so die Spülenherstellung vollautomatisch zu ermöglichen.

Die Produktionslinie für Edelstahlspülen besteht aus zwei Hauptteilen: der Materialzuführung und der Stanzeinheit. Diese beiden Teile sind durch eine Logistikeinheit verbunden, die den Materialtransport zwischen ihnen ermöglicht. Die Materialzuführung umfasst Anlagen wie Abwickler, Folienkaschiermaschinen, Glättmaschinen, Schneidemaschinen und Stapler. Die Logistikeinheit besteht aus Transportwagen, Materialstapellinien und Palettenlagerlinien. Die Stanzeinheit umfasst vier Prozesse: Winkelschneiden, Primärstrecken, Sekundärstrecken und Kantenbeschneiden. Hierbei kommen hydraulische Pressen und Roboterautomatisierung zum Einsatz.

Die Produktionskapazität dieser Linie beträgt 2 Stück pro Minute, mit einer Jahresproduktion von ca. 230.000 Stück.

-

Hydraulische Presse für SMC/BMC/GMT/PCM-Verbundwerkstoffe

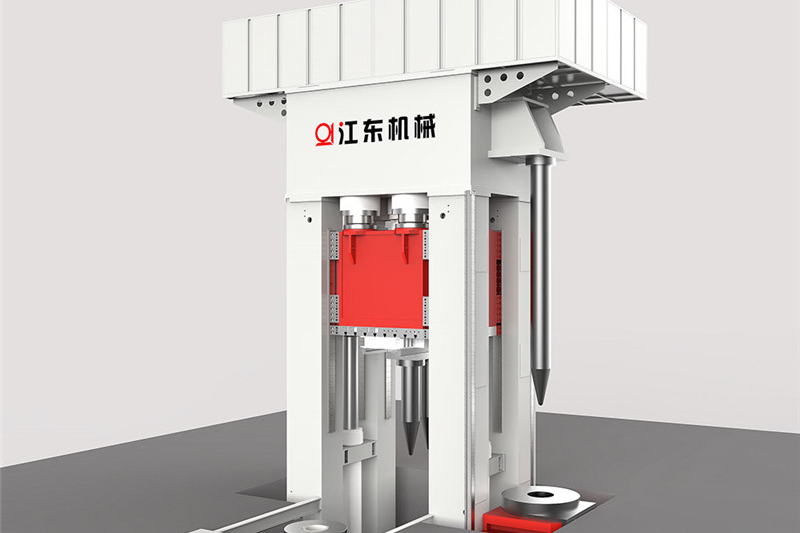

Um eine präzise Steuerung während des Formgebungsprozesses zu gewährleisten, ist die Hydraulikpresse mit einem fortschrittlichen servohydraulischen Steuerungssystem ausgestattet. Dieses System optimiert die Positions-, Geschwindigkeits- und Mikroöffnungsgeschwindigkeitsregelung sowie die Genauigkeit der Druckparameter. Die Druckgenauigkeit erreicht bis zu ±0,1 MPa. Parameter wie Schieberposition, Abwärtsgeschwindigkeit, Vorpressgeschwindigkeit, Mikroöffnungsgeschwindigkeit, Rücklaufgeschwindigkeit und Entlüftungsfrequenz lassen sich über den Touchscreen in einem bestimmten Bereich einstellen und anpassen. Das Steuerungssystem ist energiesparend, geräuscharm und arbeitet mit minimalen hydraulischen Stößen, wodurch eine hohe Stabilität gewährleistet wird.

Um technische Probleme wie ungleichmäßige Lastverteilung durch asymmetrische Formteile und Dickenabweichungen bei großen, flachen, dünnen Produkten zu beheben oder Prozessanforderungen wie In-Mold-Coating und paralleles Entformen zu erfüllen, kann die Hydraulikpresse mit einer dynamischen, sofort reagierenden Vier-Ecken-Nivellierungseinrichtung ausgestattet werden. Diese Einrichtung nutzt hochpräzise Wegsensoren und hochfrequente Servoventile zur Steuerung der synchronen Korrekturwirkung der vier Zylinderaktuatoren. Sie erreicht eine maximale Vier-Ecken-Nivellierungsgenauigkeit von bis zu 0,05 mm über den gesamten Tisch.

-

LFT-D Produktionslinie für die direkte Kompressionsformung von langfaserverstärkten thermoplastischen Werkstoffen

Die LFT-D-Produktionslinie für das Direktformpressen von langfaserverstärkten thermoplastischen Kunststoffen ist eine Komplettlösung für die effiziente Herstellung hochwertiger Verbundwerkstoffe. Diese Produktionslinie besteht aus einem Glasfaser-Garnführungssystem, einem Doppelschneckenextruder für Glasfaser-Kunststoff-Mischung, einem Blockheizförderband, einem robotergestützten Materialhandhabungssystem, einer schnellen Hydraulikpresse und einer zentralen Steuereinheit.

Der Produktionsprozess beginnt mit der kontinuierlichen Zuführung von Glasfasern in den Extruder, wo diese geschnitten und zu Granulat extrudiert werden. Anschließend werden die Granulate erhitzt und mithilfe des robotergestützten Materialhandhabungssystems und der schnellen Hydraulikpresse rasch in die gewünschte Form gebracht. Mit einer jährlichen Produktionskapazität von 300.000 bis 400.000 Hüben gewährleistet diese Produktionslinie eine hohe Produktivität.

-

Die Kohlefaser-Hochdruck-Harzinjektionsverfahren (HP-RTM)-Anlage

Die Anlage für das Hochdruck-Harzinjektionsverfahren (HP-RTM) von Kohlenstofffasern ist eine intern entwickelte, hochmoderne Lösung zur Herstellung hochwertiger Kohlenstofffaserbauteile. Diese umfassende Produktionslinie beinhaltet optionale Vorformsysteme, eine HP-RTM-Spezialpresse, ein HP-RTM-Hochdruck-Harzinjektionssystem, Robotik, eine Produktionsliniensteuerung und optional ein Bearbeitungszentrum. Das HP-RTM-Hochdruck-Harzinjektionssystem umfasst ein Dosiersystem, ein Vakuumsystem, ein Temperaturregelungssystem sowie ein System für den Transport und die Lagerung der Rohmaterialien. Es nutzt ein reaktives Hochdruck-Injektionsverfahren mit Dreikomponentenmaterialien. Die Spezialpresse ist mit einem Vier-Ecken-Nivellierungssystem ausgestattet, das eine beeindruckende Nivellierungsgenauigkeit von 0,05 mm bietet. Dank der Mikroöffnungsfunktion sind zudem schnelle Produktionszyklen von 3–5 Minuten möglich. Diese Anlage ermöglicht die Serienfertigung und die kundenspezifische, flexible Bearbeitung von Kohlenstofffaserbauteilen.

-

Metallextrusion/Warmgesenkschmieden Hydraulikpresse

Die hydraulische Metallstrangpress-/Warmgesenkschmiedepresse ist eine fortschrittliche Fertigungstechnologie für die hochwertige, effiziente und ressourcenschonende Bearbeitung von Metallbauteilen mit minimaler oder gar keiner Spänebildung. Sie findet breite Anwendung in verschiedenen Fertigungsindustrien wie der Automobil-, Maschinenbau-, Leichtindustrie-, Luft- und Raumfahrt-, Verteidigungs- und Elektroindustrie.

Die hydraulische Metallstrangpress-/Warmgesenkschmiedepresse ist speziell für die Umformprozesse Kaltstrangpressen, Warmstrangpressen, Warmschmieden und Warmgesenkschmieden sowie für die Präzisionsbearbeitung von Metallbauteilen konzipiert.

-

Superplastische Umformung von Titanlegierungen durch hydraulische Presse

Die hydraulische Superplastische Umformpresse ist eine Spezialmaschine für die endkonturnahe Umformung komplexer Bauteile aus schwer umformbaren Werkstoffen mit engen Umformtemperaturbereichen und hoher Umformbeständigkeit. Sie findet breite Anwendung in Branchen wie der Luft- und Raumfahrt, der Verteidigung und dem Hochgeschwindigkeitsbahnbau.

Diese hydraulische Presse nutzt die Superplastizität von Werkstoffen wie Titan-, Aluminium-, Magnesium- und Hochtemperaturlegierungen, indem sie die Korngröße des Rohmaterials in einen superplastischen Zustand bringt. Durch Anwendung von extrem niedrigem Druck und kontrollierten Geschwindigkeiten erzielt die Presse eine superplastische Verformung des Materials. Dieses revolutionäre Fertigungsverfahren ermöglicht die Herstellung von Bauteilen mit deutlich geringeren Kräften im Vergleich zu herkömmlichen Umformtechniken.

-

Freischmiede-Hydraulikpresse

Die Freiformschmiedepresse ist eine Spezialmaschine für großtechnische Freiformschmiedeprozesse. Sie ermöglicht die Durchführung verschiedener Schmiedeverfahren wie Strecken, Stauchen, Stanzen, Aufweiten, Stangenziehen, Verdrehen, Biegen, Verschieben und Abtrennen zur Herstellung von Wellen, Stangen, Blechen, Scheiben, Ringen und Bauteilen mit kreisförmigen und quadratischen Formen. Ausgestattet mit ergänzenden Hilfseinrichtungen wie Schmiedemaschinen, Materialhandhabungssystemen, Drehtischen, Ambossen und Hebemechanismen, integriert sich die Presse nahtlos in diese Komponenten, um den Schmiedeprozess abzuschließen. Sie findet breite Anwendung in Branchen wie der Luft- und Raumfahrt, dem Schiffbau, der Energieerzeugung, der Kernenergie, der Metallurgie und der Petrochemie.

-

Produktionslinie für Flüssigformschmieden/Halbfestumformen von Leichtmetallen

Die Produktionslinie für das Flüssigformschmieden von Leichtmetallen ist eine hochmoderne Technologie, die die Vorteile von Gieß- und Schmiedeverfahren vereint, um eine endkonturnahe Formgebung zu erreichen. Diese innovative Produktionslinie bietet zahlreiche Vorteile, darunter kurze Prozessabläufe, Umweltfreundlichkeit, geringer Energieverbrauch, gleichmäßige Bauteilstruktur und hohe mechanische Belastbarkeit. Sie besteht aus einer multifunktionalen CNC-gesteuerten Flüssigformschmiede-Hydraulikpresse, einem System zur quantitativen Dosierung von flüssigem Aluminium, einem Roboter und einem integrierten Bussystem. Die Produktionslinie zeichnet sich durch ihre CNC-Steuerung, intelligente Funktionen und Flexibilität aus.

-

Fertigungslinie für die Zeichnung von vertikalen Gaszylindern/Geschossgehäusen

Die vertikale Ziehlinie für Gaszylinder und Geschossgehäuse ist speziell für die Herstellung von becherförmigen (fassförmigen) Teilen mit dickem Boden konzipiert, wie z. B. verschiedene Behälter, Gaszylinder und Geschossgehäuse. Diese Produktionslinie ermöglicht drei wesentliche Prozesse: Stauchen, Stanzen und Ziehen. Sie umfasst unter anderem eine Zuführmaschine, einen Mittelfrequenz-Heizofen, ein Förderband, einen Zuführroboter/eine Zuführhand, eine hydraulische Stauchen- und Stanzpresse, einen Doppelstationen-Schlitten, einen Transferroboter/eine Transferhand, eine hydraulische Ziehpresse und ein Materialfördersystem.

-

Horizontale Ziehlinie für Gaszylinder

Die Produktionslinie für horizontales Ziehen von Gasflaschen ist für das Streckziehen von besonders langen Gasflaschen konzipiert. Sie nutzt ein horizontales Streckziehverfahren und besteht aus der Kopfeinheit, einem Materialladeroboter, einer horizontalen Langhubpresse, einer Materialrückführungseinrichtung und der Endeinheit. Diese Produktionslinie bietet zahlreiche Vorteile wie einfache Bedienung, hohe Formgeschwindigkeit, großen Streckhub und einen hohen Automatisierungsgrad.

-

Portalricht-Hydraulikpresse für Bleche

Unsere hydraulische Portalrichtpresse ist speziell für das Richten und Umformen von Stahlblechen in Branchen wie der Luft- und Raumfahrt, dem Schiffbau und der Metallurgie konzipiert. Die Anlage besteht aus einem beweglichen Zylinderkopf, einem mobilen Portalrahmen und einem festen Arbeitstisch. Durch die Möglichkeit der horizontalen Verstellung von Zylinderkopf und Portalrahmen entlang der Arbeitstischlänge gewährleistet unsere Portalrichtpresse eine präzise und vollständige Blechkorrektur ohne tote Winkel. Der Hauptzylinder der Presse verfügt über eine Mikrobewegungsfunktion nach unten, die ein genaues Richten der Bleche ermöglicht. Zusätzlich ist der Arbeitstisch mit mehreren Hubzylindern im effektiven Blechbereich ausgestattet. Dies erleichtert das Einsetzen von Korrekturblöcken an bestimmten Punkten und unterstützt das Anheben und Richten der Bleche.

-

Automatische Portalrichtpresse mit Hydraulik für Stangenmaterial

Unsere automatische Portalrichtpresse ist eine komplette Produktionslinie zum effizienten Richten und Korrigieren von Metallstangen. Sie besteht aus einer mobilen hydraulischen Richteinheit, einem Detektions- und Steuerungssystem (einschließlich Werkstückgeradheits-, Werkstückwinkel-, Richtpunktabstands- und Richtwegmessung), einer Hydrauliksteuerung und einer elektrischen Steuerung. Diese vielseitige Hydraulikpresse automatisiert den Richtprozess für Metallstangen und gewährleistet höchste Genauigkeit und Effizienz.